現(xiàn)代快報(bào)訊(記者 李娜 通訊員 俞正中)7月14日,隨著一艘滿載鋼箱梁的船舶緩緩駛離碼頭,廈金大橋(廈門段)工程首批鋼箱梁從揚(yáng)州正式發(fā)運(yùn)。廈金大橋(廈門段)項(xiàng)目是實(shí)現(xiàn)廈門至金門通橋的先期工程。建成后,將成為廈門本島聯(lián)系翔安機(jī)場(chǎng)最便捷通道。

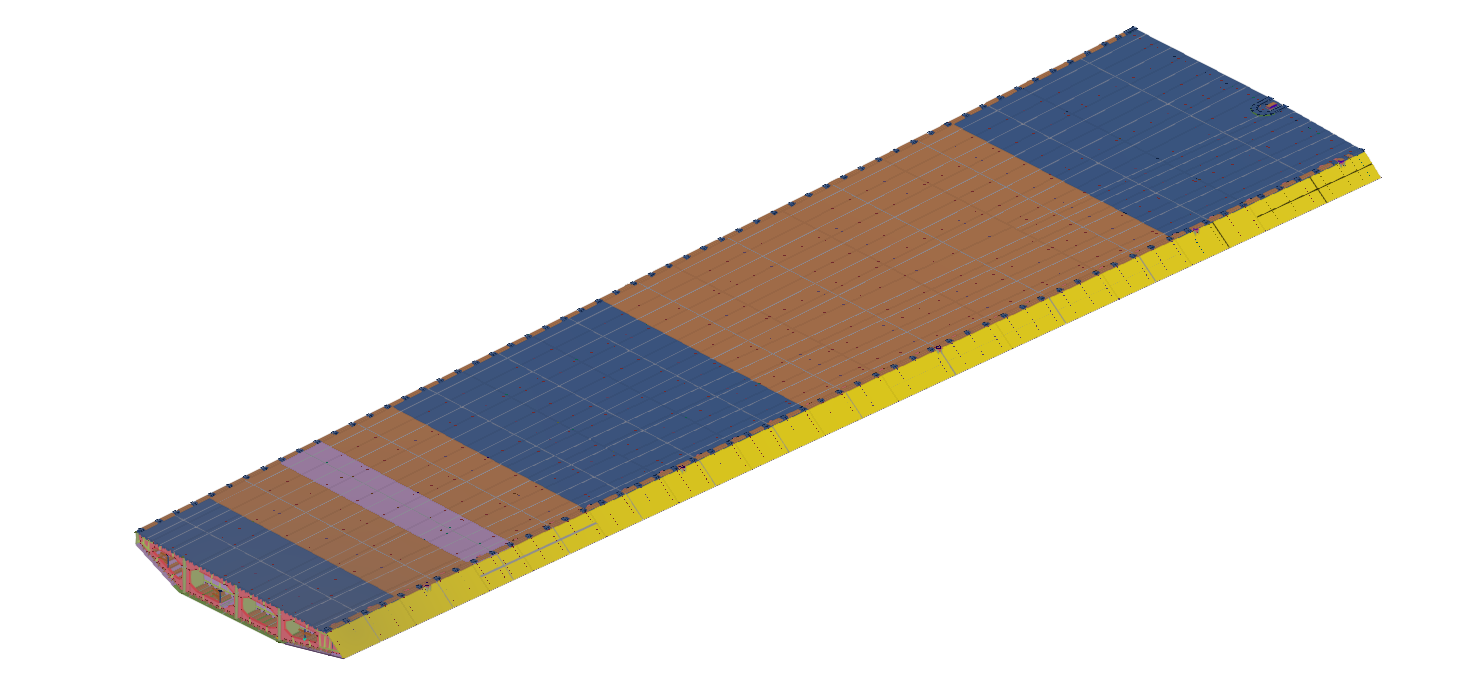

廈金大橋效果圖

廈金大橋(廈門段)是廈門第三東通道的核心組成部分,線路全長(zhǎng)約 19.6千米,是廈門“十四五”期間單體投資最大的交通基礎(chǔ)設(shè)施項(xiàng)目,其中中鐵工業(yè)旗下中鐵寶橋集團(tuán)有限公司承建的 G3標(biāo)段全長(zhǎng) 3.12千米,鋼結(jié)構(gòu)總量達(dá)10.3萬噸,約等于2.5座北京鳥巢所用鋼結(jié)構(gòu)總重量。

發(fā)運(yùn)全景

自3月6日首批鋼板進(jìn)廠后,中鐵寶橋集團(tuán)用時(shí)124天,高效完成首輪13個(gè)節(jié)段的制造任務(wù),通過多項(xiàng)“智”造技術(shù)提升效率與質(zhì)量。

數(shù)字化管理平臺(tái)

據(jù)悉,中鐵寶橋通過搭建全橋三維BIM模型,集成10.3萬噸鋼結(jié)構(gòu)的幾何尺寸、材料屬性、焊縫地圖、成橋線形等參數(shù),直接導(dǎo)出施工圖,節(jié)省約35%技術(shù)準(zhǔn)備工期;通過Tekla軟件自動(dòng)生成下料代碼,較傳統(tǒng)二維放樣,人工誤差降低約80%。在生產(chǎn)制造中,依托 5G 智能化工廠,搭配智能焊接機(jī)器人,生產(chǎn)效率提升150%。搭建的一體化管理體系,可實(shí)現(xiàn) 100%可追溯管理。

BIM模型助力破解難題

此外,為滿足大橋建設(shè)工期要求,安全、高效地完成發(fā)運(yùn)工作,項(xiàng)目團(tuán)隊(duì)結(jié)合實(shí)際運(yùn)輸情況,經(jīng)多方調(diào)研及專家論證,采用了雙層疊梁運(yùn)輸工藝,通過支墩支撐、荷載均布等設(shè)計(jì),規(guī)避結(jié)構(gòu)變形風(fēng)險(xiǎn),運(yùn)輸工期較原計(jì)劃縮短50%。

(通訊員供圖)